با افزایش تقاضا برای دستگاه های پشتیبان قدرت مانند سیستم های UPS و اینورتر با سرعت زیاد، شرکت پویا توسعه افزار سال هاست در حال تولید این دستگاه ها می باشد. این مقاله اطلاعات مهمی را در مورد روند مونتاژ مورد نیاز برای اینورتر و سیستم های UPS ارائه می دهد. نحوه بررسی تجهیزات و ابزار مورد نیاز و همچنین هزینه های راه اندازی خط مونتاژ مهمترین اطلاعاتی هستند که با خواندن این پست به دست می آورید.

فرآیند کابینت در ساخت UPS و اینورتر چیست؟

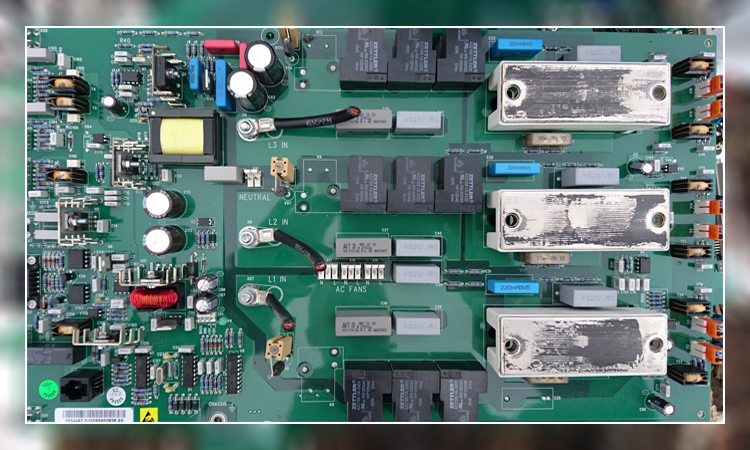

نصب پایه های سربی، نگهدارنده فیوز AC و سوکت های خروجی AC اولین مواردی هستند که باید به دقت انجام شوند. به این فرآیند آماده سازی کابینت می گویند. سپس سیم کشی و لحیم کاری اجزای صفحه عقب در مرحله سیم کشی همین قسمت انجام می شود. در مرحله اتصالات ترانس، ترانسفورماتور اصلی نصب می شود. سپس سیم باتری وارد شده و روی یک PCB تست شده و سالم نصب می گردد. پس از این مرحله، سیم های تخلیه ترانسفورماتور روی PCB نصب شده و از طریق پیچ روی کابینت، متصل خواهد شد.

آزمایش های فیزیکی الکتریکی و داخلی

در ایستگاه بعدی، آزمایش پارامترهای فیزیکی الکتریکی و داخلی توسط مهندس آزمایش خط انجام می شود که تمام مقادیر پارامترهای محصول را با مشخصات ذکر شده در SOP آن ایستگاه بررسی می کند. برای کسب اطمینان از عملکرد مناسب دستگاه های یو پی اس، تمامی فاکتورهای الکتریکی و فیزیکی مجدد توسط ایستگاه آزمایش نهایی، ارزیابی می شوند. اگر هر محصولی در آزمون قبول نشد، پس از آن برای کار مجدد ارسال می گردد. پس از آخرین ایستگاه مورد آزمایش، ایستگاه بسته بندی می آید؛ جایی که برچسب های شماره سریال به منظور ردیابی، چسبانده می شوند و بسته بندی نهایی محصول انجام می پذیرد.

ایستگاه کنترل کیفیت خروجی

در این قسمت برخی از محصولات به طور تصادفی از نظر قابلیت اطمینان بررسی می شوند. مهندس کنترل کیفیت و کارایی سیستم های UPS و اینورتر، نمونه های بسته بندی شده را به طور کامل از نظر فیزیکی، زیبایی و الکتریکی بررسی می کند. تا زمانی که این اطلاعات پذیرفته نشود، بر اساس پارامترهای مورد نیاز، نمی توان کل قطعه را به فروشگاه کالاهای آماده منتقل کرد. به جهت کسب اطمینان بیشتر از قابلیت محصول تولید شده، برخی از نمونه ها دوباره در آزمایشگاه استقامت مورد بررسی و آزمایش قرار می گیرند.. هنگامی که این مقدار توسط مهندس آزمایش الکترونیکی (ELT) پذیرفته شود، تنها در آن صورت، مجوز ارسال دریافت می کند.

ممیزی کیفیت داخلی مطابق با الزامات ایزو 1400

برای اطمینان از کنترل کامل کیفیت، تمام مواد اولیه به طور دقیق مطابق با استانداردها و الزامات کیفیت تعیین شده که در گزارش های بازرسی ذکر شده است، بررسی می شوند. ارزیابی تأمین کننده و رتبه بندی عرضه کننده بسته به میزان رد شدن در مرحله کنترل کیفیت ورودی انجام می گیرد. در صورت رد شدن در این مرحله، اولین گزارش اطلاعاتی باید به تأمین کننده مربوطه، بخش خرید و فروشگاه ها ارسال شود. قبل از ارسال محموله به مشتریان، برخی اقدامات پیشگیرانه باید انجام گیرد. به طور خلاصه انسان، ماشین، روش و مواد باید مورد بررسی قرار گیرند تا این فرآیند بدون مشکل اجرا شود.

نگهداری

همه دکل های تست اتوماتیک بسیار پیچیده هستند، بنابراین به نظافت و بررسی دوره ای نیاز دارند. خطوط نقاله و ابزارهای پنوماتیک نیز نیاز به تمیز کردن و روغن کاری دوره ای دارند. در مورد ماشین آلات وارداتی، نگهداری پیشگیرانه مهم است. یک تیم تعمیر و نگهداری فنی از لحاظ فنی می تواند مراقبت های پیشگیرانه را انجام دهد. بنابراین کالیبراسیون دوره ای، روغن کاری مناسب به صورت روزانه و گاهی اوقات نگهداری پیشگیرانه خارجی توصیه می شود. این موضوع را در یو پی اس پکیج و رادیاتور نیز رعایت نمایید.

برخی از نقاط بازرسی

خط مونتاژ کامل باید ابتدا روی کاغذ با جزئیات دقیق فرآیند، ظرفیت ایجاد شده و طراحی مناسب خط مونتاژ با توجه به ظرفیت برنامه ریزی شده، تنظیم شود. ساده ترین حرکت مواد در یک خط واحد و برنامه های توسعه آینده باید در نظر گرفته شوند. همچنین جهت برنامه ریزی برای اتصال سایر ابزارها در مواقع لزوم، باید فضایی منحصر به فرد تهیه شود. همچنین تمام ابزارها، ماشین آلات باید به درستی نگهداری شوند. جهت بررسی تأثیر بار استاتیک که برای دستگاه های الکترونیکی مضر است، یک محیط آنتی استاتیک در ایستگاه ها ضروری می باشد.